盤設計提案事例

before

高圧トランス盤のルーバーにおける「歪み」と「作業効率」の課題

高圧トランス盤はその内部で大きな発熱を伴うため、効率的な放熱を目的として盤の正面にルーバーを取り付ける必要があります。

一般的に、ルーバーには既製品が使用されますが、本件のお客様の高圧トランス盤はカスタムで製作される一点ものの盤であり、既製品では代替が難しいため、ルーバーの板金加工全体を当社にご依頼いただきました。

従来、このような特注ルーバーの羽板(はねいた)と枠(わく)を固定する方法としては、溶接にて接点を固定するのが一般的です。

しかし、溶接を行うと以下の課題がありました。

①羽板の「歪み」の発生: 溶接の熱収縮により、デリケートな羽板に大きな歪みが生じてしまい、見た目の品質が損なわれるという問題がありました。

②作業の難しさと時間の消費: ルーバーの内側から溶接を行う必要があり、作業姿勢が非常に悪く、溶接がやりにくい、時間がかかるという非効率な作業となっていました。

これらの課題を解消できる業者をお探して当社にご相談がありました。

after

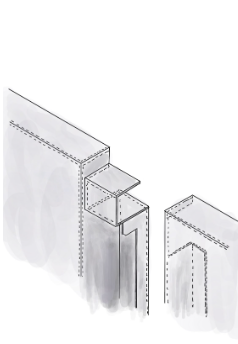

はめ込み型で羽板を取り付け

これらの課題を解決するため、当社が技術提案として採用したのは、溶接を一切行わない「はめ込み型」で羽板を取り付ける構造への変更です。

枠側の板金に羽板を差し込むためのスリット加工を施し、羽板側には固定のための工夫を凝らすことで、溶接なしにしっかりと固定できる構造を実現できます。

これによりルーバーの歪みの問題を解決することができました。

本事例のように、溶接構造からはめ込みやカシメといった固定方法に置き換えることで、

「歪み防止」による品質向上と、「加工時間の短縮」によるコストダウンを両立させることができます。

カスタム品の制御盤板金加工でお困りの際は、「品質向上」と「コストダウン」の両面を考慮し、最適な設計での加工をご提案いたします。

特注ルーバーの歪みや、複雑な溶接工数の削減についてお悩みでしたら、ぜひ一度ご相談ください。