技術コラム

制御盤の板金製作とは?板金素材比較から製作工程まで詳しく解説

制御盤に使用される板金素材の特徴、製作工程、設計・選定のポイントをわかりやすく解説します。

「これから新しい盤ボックスを作りたい」「既存設備に合わせた筐体を製作したい」という方は、ぜひ参考にしてください。

制御盤と板金の役割

制御盤が現場で果たす役割は多岐にわたります。内部の電気・電子機器を保護するだけでなく、作業者の安全確保、配線・メンテナンスの効率化など、現場の運用性にも密接に関わるためです。

板金筐体の役割は主に以下の通りです。

①外部環境から内部機器を保護する

②感電や誤接触を防ぎ、安全性を確保する

③配線ルートや機器レイアウトを整理し、メンテナンス性を向上させる

④設置環境や設備仕様に合わせた形状を柔軟に実現できる

だからこそ、素材・構造・加工精度が盤全体の信頼性に直結します。

盤の設置環境による板金仕様の違い

制御盤の筐体は、用途と設置位置によって素材選定や構造設計が大きく変わります。

◇設置環境で変わる必要性能◇

屋内用盤ボックス

屋内用の盤ボックスは、比較的腐食リスクが低い環境で使用されます。

そのため、コストを最優先する場合は、一般鋼板(SPCC など)に塗装を施した仕様がもっとも一般的です。

屋内環境では雨風や塩害の影響が少なく、適切な塗装処理を行えば長期間の使用にも十分耐えられるため、コストパフォーマンスを重視した選択がしやすいという特徴があります。

屋外用盤ボックス

屋外用の盤ボックスは、雨風、直射日光、湿度変化、塩害などといった、過酷な環境の影響をうけます。このような環境では、一般鋼板では劣化や腐食が早く進んでしまうため、耐候性と耐食性を確保できる素材選定が欠かせません。

特にステンレス鋼板(SUS304 など)や、紫外線・湿気・塩分に強い高耐候塗装を施した筐体が必須となります。屋外設置では長寿命と信頼性を確保するための仕様選びが非常に重要です。

工場内の特殊環境(油・薬品・粉じん)

工場内で使用される盤ボックスは、油煙、薬品、粉じんなど、設備によっては一般環境よりも過酷な条件にさらされることがあります。

こうした特殊環境では、耐食性や耐薬品性に優れた材質の選定が重要です。また、内部に熱がこもりやすい場合には、換気ファンや放熱構造を組み込むなど、熱対策を考慮した設計が必要となるケースも多く見られます。

使用環境に合わせた最適な素材・構造選定が盤の安定稼働につながります。

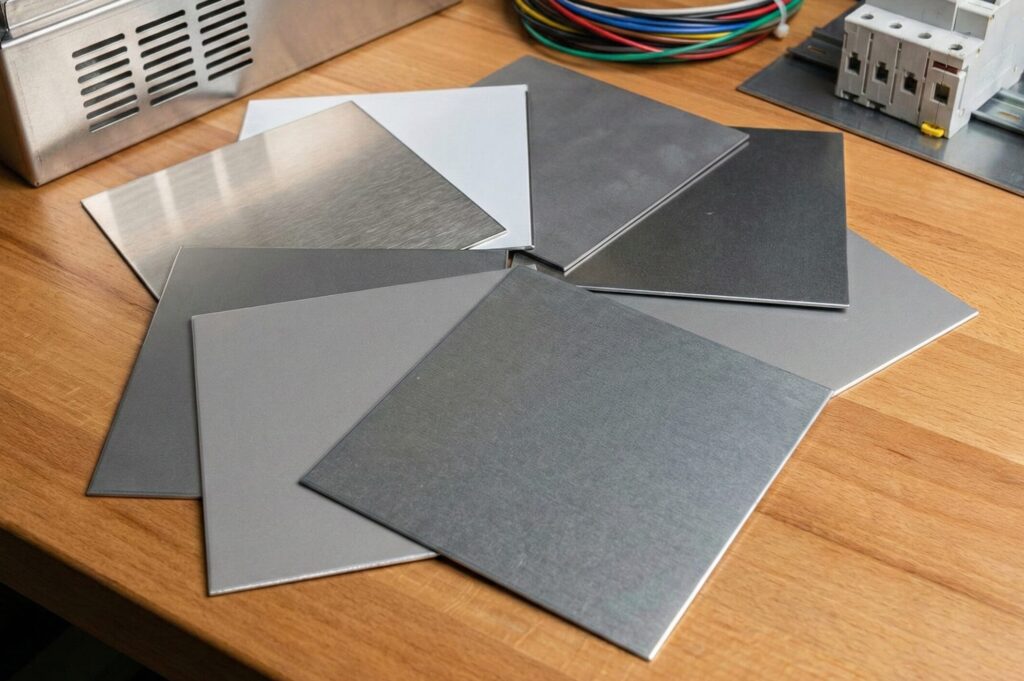

制御盤に使用される板金素材の特徴

適切な板金素材を選ぶことは、耐久性・コスト・加工性のバランスを最適化するうえで欠かせません。

一般鋼板(SPCC・SPHC)

・SPCC:表面がきれいで加工精度が高い。コストも低め

・SPHC:強度重視の厚板向け。外観よりも機能優先の盤に使用。

屋内用途では最も一般的な素材です。ただし錆びるため、塗装やメッキ等の表面処理が必須です。

亜鉛メッキ鋼板(SECC・SGCC)

・SECC:薄い亜鉛メッキで耐食性が向上

・SGCC:厚い溶融亜鉛メッキでさらに耐久性が高い

「コストは抑えたいが錆も抑えたい」という場合に適しています。

ステンレス鋼板(SUS304・SUS430)

・SUS304:高い耐食性。屋外・水回り・腐食環境で最適

・SUS430:コストは抑えられるが耐食性は環境次第

屋外制御盤や食品・薬品工場などで採用されることが多い素材です。

アルミ板(A5052)

軽量で耐食性が高いため、運搬が多い場合や重量制限が厳しいケースに最適ですが、剛性を確保するための設計上の配慮が必要になります。

制御盤板金の製作工程

盤ボックスは以下の工程を経て形になります。それぞれの工程で精度と品質が決まります。

Step① 設計・展開図作成

まず、CAD を用いて板金用の展開図を作成し、干渉がないかを詳細にチェックします。そのうえで、配線スペースの確保や扉の開閉角度など、作業性に関わるポイントを確認します。さらに、取付金具や補強材の配置もこの段階で検討し、盤全体の構造を最適化していきます。

Step② 切断・穴加工

次に、レーザー加工機やタレットパンチプレスを使用して板材を切断します。同時に、ケーブル開口部、換気口、取付穴など、必要な孔加工を行います。これらの加工精度は、後工程での組立や配線作業のしやすさに直結するため、非常に重要な工程となります。

Step③ 曲げ加工

切断された板材は、プレスブレーキを用いて曲げ加工を行い、箱形状へと成形します。その際、曲げRや寸法公差を考慮しながら作業を進めることで、見た目の美しさと機能性を両立させます。

Step④ 溶接・組立

成形されたパーツを箱形に組み上げ、必要箇所を溶接して筐体の形を完成させます。溶接後は歪みやひけを丁寧に補正し、充分な強度を確保します。さらに、ヒンジ・ロック・各種金具類もこの工程で取り付けられ、盤ボックスとしての基本構造が仕上がります。

Step⑤ 表面処理・塗装

組み上がった筐体に対し、まず脱脂や下地処理を行い、その後、粉体塗装や溶剤塗装などの仕上げ処理を施します。屋外設置向けや耐薬品環境向けなど、使用条件に応じた特殊塗装にも対応できるため、用途に合わせた最適な表面処理を選択します。

Step⑥ 最終検査

最後に、外観・寸法・扉の開閉動作・気密性などの最終検査を行い、品質に問題がないことを確認します。基準を満たした盤ボックスは梱包され、出荷されます。各工程での品質管理の積み重ねが、盤全体の耐久性や寿命を大きく左右します。

上記の各工程ごとの品質管理が、盤全体の寿命に大きく影響します。

制御盤・電装ボックス 板金設計・製作.com の盤・板金製作事例

① 移動式PCスタンド

この移動式PCスタンドは、「工場でパソコンを使いたい」という要望をもとに当社が設計・製作した製品です。移動性を高めるキャスターに加え、左右には折りたたみ式の作業板を設け、図面を広げながら作業できる構造としています。

下部には収納スペース、背面には電源コード用の穴を設置し、工場内での使い勝手を向上。仕上げは黒色メラミン焼付塗装を採用し、耐久性と外観を両立した仕様です。

この設計事例の詳細はこちら

② 医薬品業界向け 安全カバーフレーム

この安全カバーフレームは、薬品設備への取付において市販品が干渉したため、現場に合わせたオーダーメイド設計で製作した事例です。既存配管を避ける必要があり、配管レイアウトに合わせた形状設計を行っています。

搬入性を考慮し、分解した状態で納品し、現場では当社担当者が組立をサポート。複雑な条件下でも設置性を高めたフレーム構造が特徴です。

この設計事例の詳細はこちら

オーダーメイドの盤ボックス・筐体製作なら、制御盤・電装ボックス 板金設計・製作.comにお任せください!

向陽缶機では、お客様の仕様に合わせた制御盤、分電盤、操作盤など、あらゆる盤ボックスの板金加工を1点から承っております。

「こんな形状の盤ボックスは作れる?」「この環境に適した材質は?」「コストを抑えたい」など、盤ボックスの設計・製作に関するお困りごとがございましたら、豊富な実績を持つ当社にぜひお気軽にご相談ください。

お問い合わせはこちら